Materias primas como coques de petróleo, coques de brea y negros de humo se mezclan con aglutinantes termoplásticos para fabricar piezas moldeadas de grafito. Se prensan en los llamados cuerpos verdes, normalmente mediante el proceso de extrusión, que luego se sinterizan a unos 1.000 – 1.200 °C en ausencia de aire.

Este proceso de carbonización garantiza una estructura de poros abierta debido a la descomposición del aglutinante en componentes volátiles. La grafitización posterior tiene lugar a 3.000 °C y transforma el carbono amorfo en grafito policristalino.

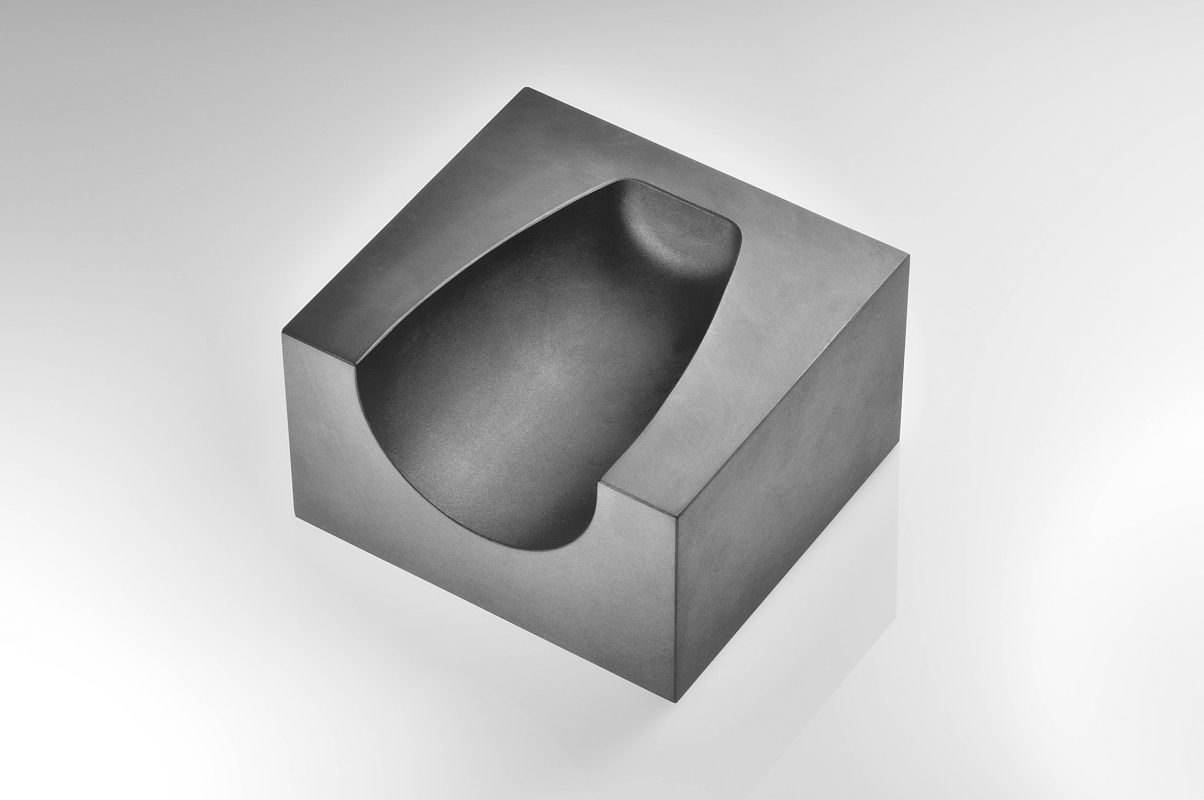

Para cumplir los requisitos de material más exigentes, RMC Remacon también ofrece piezas moldeadas de grafito prensado isostáticamente (grafito ISO), además de grafito extruido. Éstos tienen propiedades significativamente mejores en cuanto a resistencia del material, mayor densidad volumétrica y menor porosidad. Además de materias primas de grano más fino, en la producción se utiliza un proceso de prensado modificado, que garantiza una mayor resistencia a alta presión.